06 de julho de 2022 • Mercado

06 de julho de 2022 • Mercado

Eletrificação: poluindo mais para poluir menos

Por: epbr

Este texto é o primeiro de dois artigos voltados a analisar como elementos-chave da transição energética irão aumentar as emissões de carbono nos curto e médio prazos.

Para que o mundo tenha um futuro energético com menores emissões de carbono, será necessário primeiro aumentá-las, até que se chegue no ponto de inflexão da curva, momento em que maior parte das alternativas para eletrificação entram na fase de “bônus de emissões”.

Construir painéis solares, geradores eólicos, veículos elétricos e infraestrutura de recarga demanda muita energia lastreada ainda em carvão, petróleo e gás. Algo que passa desapercebido é o fato de que cada joule de capacidade em energia “limpa” construída hoje requer muitos joules de energia fóssil.

Assim, no início da transição, serão altas as emissões atmosféricas. Para entender melhor essa questão, é preciso adentrar nos primeiros anos do ciclo de vida das soluções tidas hoje como basilares da transição.

A bateria de carvão

Vislumbra-se que a eletrificação da frota de veículos é parte significativa do esforço para redução das emissões atmosféricas do setor de transportes. Elemento central dos carros elétricos é a bateria, que atua como “tanque de combustível” dos carros elétricos, como reservatório de energia.

Baterias podem ser fabricadas por variados materiais. Por ora, para veículos elétricos, dominam as de lítio. Vale lembrar que as baterias são nomeadas a partir do doador de íons de lítio no cátodo, que é o principal determinante das propriedades da célula eletroquímica.

Vários óxidos de metal de lítio são usados para esta finalidade: óxido de lítio-cobalto (LCO), óxido de lítio-manganês (LMO), lítio fosfato de ferro (LFP), óxido de lítio-níquel cobalto-alumínio (NCA) e óxido de lítio-níquel-manganês-cobalto (NMC).

O ânodo normalmente é constituído de grafite envolvido por alumínio, enquanto o cátodo é revestido por cobre. O revestimento de alumínio do cátodo e de cobre do ânodo, devidamente separados, completam o circuito ao serem ligados aos terminais da célula de bateria.

Feito este breve relato, fica claro que nem só de lítio vive uma bateria, tem cobalto, manganês, níquel, alumínio e cobre, metais tradicionais presentes nas atuais baterias comerciais de lítio-íon, cuja obtenção é intensiva em energia e emissões de carbono.

Uma bateria de 60 kWh conterá aproximadamente 9 kg de lítio, 24 kg de níquel, 24 kg de cobalto, 22 kg de manganês e outras dezenas de quilogramas de grafite, alumínio e cobre (GAUTO, 2021). Ao final, essa bateria pesará quase meia tonelada.

A maior parte das baterias de veículos elétricos hoje é produzida na Ásia, em especial na China.

Diversos estudos científicos apontam que para cada quilowatt-hora (kWh) de capacidade de uma bateria fabricada na Ásia são emitidos próximos de 115 kg de gases de efeito estufa (GEE) na atmosfera em média, fora outros poluentes. Uma bateria de 60 kWh, usual no mercado, já “nasce”, então, com 7 toneladas de GEE associadas à fabricação delas.

O “chassi” do veículo elétrico é mais simples, tem menos peças e periféricos do que os tradicionais veículos de combustão, de modo que há uma redução estimada de 0,5 tonelada nas emissões de carbono associadas à sua produção quando comparados vis a vis (BIEKER, 2021).

Descontado isso, o carro elétrico completo tem ainda pelo menos 6,5 toneladas de emissões iniciais a mais do que um veículo de combustão interna de mesmo porte.

Se ainda não está claro: cada carro elétrico fabricado hoje está aumentando as emissões de carbono no curto prazo por causa da bateria. À medida que mais carros elétricos são produzidos neste momento, maior será a poluição inicial atrelada a eles.

Não deveria surpreender ninguém as emissões aumentarem nos próximos anos, ao passo que a frota de elétricos cresce. Se as baterias não forem completamente recicladas, a poluição aumenta, a níveis incertos.

Em outras palavras, o carro elétrico nasce mais “sujo” do que o de combustão e vai se tornando mais “limpo” ao longo do tempo. Isso falando apenas de emissões atmosféricas, sem adentrar em degradação do solo, rejeitos de mineração, consumo de água etc.

Segunda vida e reciclagem das baterias

O desgaste contínuo faz parte da natureza química das baterias. Após determinados números de ciclos de carga e descarga, ela pode não atender mais às necessidades de um veículo elétrico.

Estima-se que a vida útil fique entre 5 e 8 anos (HARAM et al, 2021), a depender de muitos fatores, quando a recarga da bateria já não atinge 80% de capacidade, reduzindo a autonomia do veículo. Porém, ela ainda é uma bateria que serve à outras aplicações, conhecidas como “segunda vida” das baterias.

A segunda vida mais tradicional é aquela em que se utiliza a bateria do veículo elétrico para armazenar energia da rede, servindo de grandes “no breaks”, que liberam a energia quando necessário. As aplicações secundárias esticam a vida das baterias entre 7 e 10 anos, em média. Assim, o tempo de vida médio delas chega a 15 anos.

Após este período, é preciso dar um destino às baterias.

A reciclagem reduz a necessidade de mineração das principais matérias-primas, reduzindo o impacto ambiental global das baterias. Contudo, o processo de reciclagem é ainda incipiente e bastante complicado, dado que as baterias são produzidas em invólucro resistente, de difícil separação posterior.

Além disso, existem diferentes tipos de baterias e mesmo baterias de mesma composição química terão arranjos físicos distintos, a depender do modelo estrutural adotado pelo fabricante, impondo dificuldades adicionais à reciclagem.

Existem muitas dúvidas de qual será a real escala de reciclagem das baterias, embora se entenda da sua vitalidade para que o carro elétrico seja sustentável.

O zero a zero

Dado o fato de que a fabricação das baterias é altamente intensiva em energia e emissões de GEE, é preciso percorrer milhares de quilômetros com os veículos elétricos até que as emissões de “nascença” sejam diluídas a ponto de empatar com as de um veículo à gasolina ou etanol.

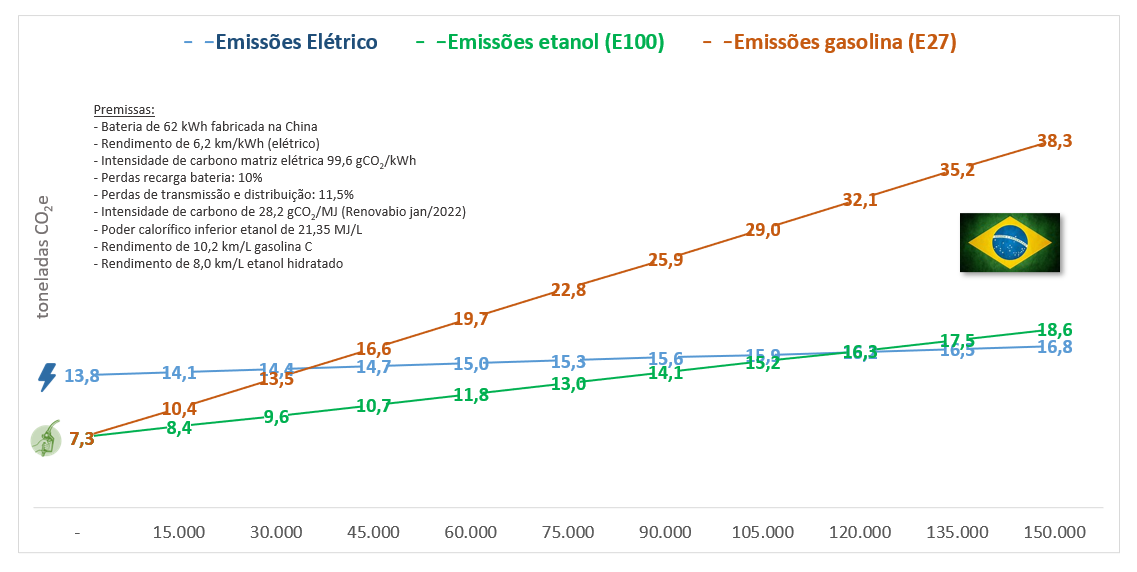

No Brasil, considerando perdas de recarga, um veículo elétrico precisa rodar no mínimo 35 mil quilômetros até compensar as emissões quando comparado a um veículo de mesmo porte rodando com gasolina comum e 120 mil quilômetros quando comparado a um veículo rodando com etanol hidratado (ver gráfico 1).

Em países com matriz elétrica mais suja, como EUA e China, por exemplo, a quilometragem exigida até o “zero a zero” com a gasolina será muito maior.

Dessa forma, a compensação das emissões do veículo elétrico no Brasil pode levar de dois a oito anos, considerando que um veículo roda anualmente 15 mil quilômetros em média.

É preciso ressaltar que as curvas e estimativas apresentadas serão modificadas com o passar do tempo, à medida que a matriz elétrica vai ficando mais limpa, a pegada de carbono da produção das baterias vai reduzir.

Contudo, posto o que foi apresentado, no início da transição, as emissões de carbono na atmosfera irão aumentar porque as baterias são ainda muito “sujas”.

É preciso poluir mais antes de poluir menos. É o que se espera na ótica das emissões de GEE com a eletrificação da frota.